В промышленной логистике мелочей не существует. Один незамеченный предмет в кузове — и партия дорогостоящего груза может быть повреждена ещё до выезда с терминала. Это прямые убытки, сорванные сроки, страховые споры, репутационные риски.

Чтобы исключить человеческий фактор и обеспечить стабильный контроль, промышленность переходит к автоматическому сканированию кузовов с помощью лидаров и компьютерного зрения. Такая система анализирует внутренний объём фуры перед погрузкой, выявляет любые аномалии и предотвращает аварийные ситуации.

Сегодня рассказываем, как на практике проектируется и внедряется подобная ИИ-система — от инженерных гипотез до подготовки к промышленному монтажу.

Почему лидар — оптимальное решение для задачи контроля кузова

Традиционная визуальная проверка — слабое звено:

- 15-метровый кузов нельзя качественно осмотреть за минуты.

- Осмотр ведётся в потоке: 120+ машин в день.

- Освещённость, погодные условия, теневые зоны — всё это снижает точность.

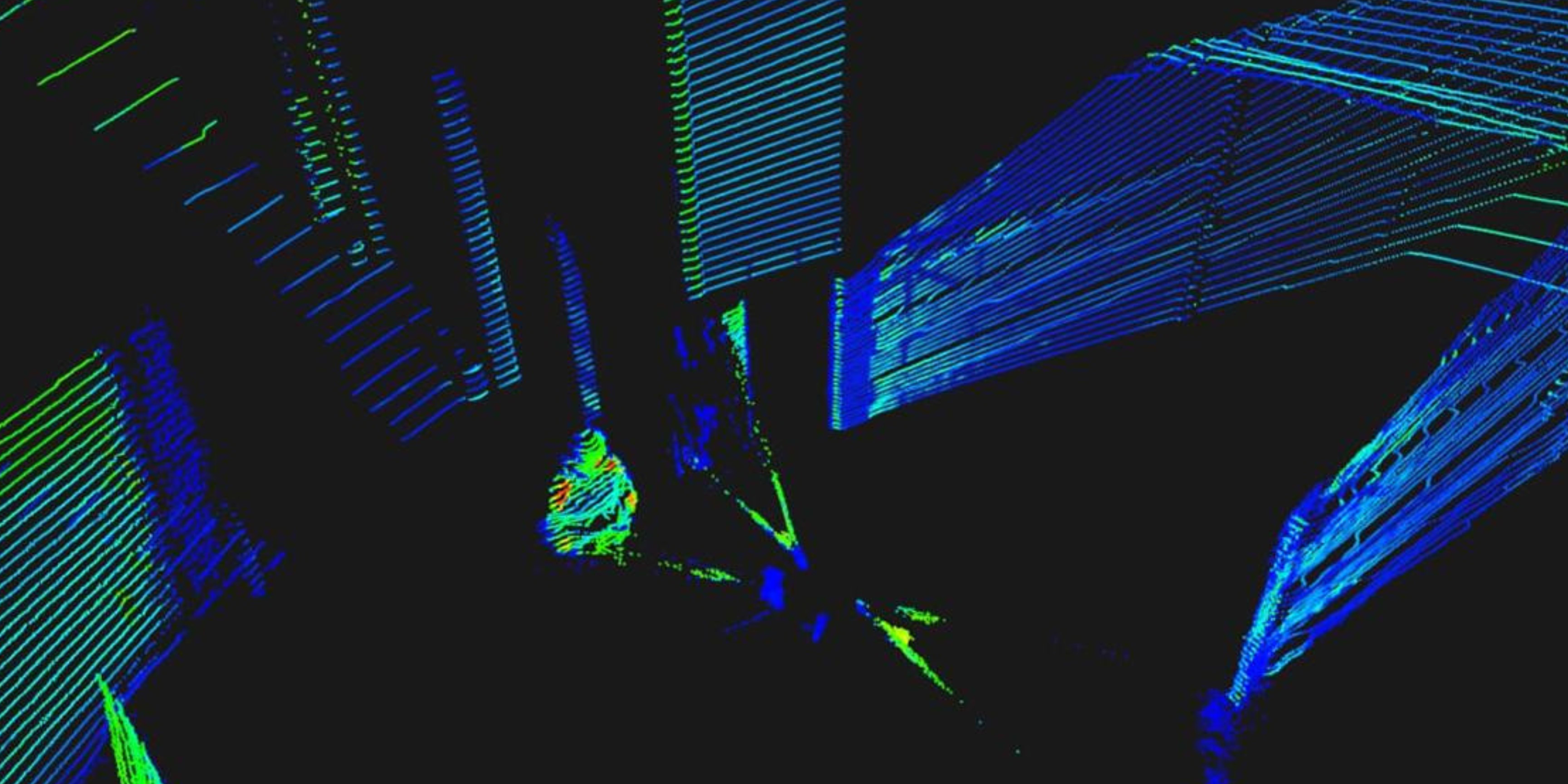

Лидар работает иначе: он создаёт точное облако точек, формируя геометрию кузова с сантиметровой детализацией. Алгоритм ИИ анализирует модель и определяет:

- посторонние объекты,

- выступающие части,

- забытый инструмент, крепёж, мусор,

- любые “выпуклости”, которых в чистом кузове быть не должно.

Система выдаёт сигнал о наличии аномалий ещё до начала погрузки.

Инженерный этап №1. Проверка гипотезы и построение тестового стенда

Чтобы убедиться, что технология даст нужную точность именно в геометрии кузова, команда построила полноразмерный макет части фуры прямо в офисе.

Задача — максимально точно имитировать реальные условия: расстояния, материалы, габариты.

Что сделали:

- собрали стенд, повторяющий геометрию прицепа;

- протестировали три модели лидаров из разных ценовых категорий (один прибор стоил десятки миллионов);

- подготовили «аномалии» разной формы и размера;

- настроили лидар так, чтобы он корректно сканировал пространство и формировал облако точек;

- обучили систему видеть в облаке точек те самые аномалии — и выдавать сигнал.

Результат: гипотеза подтверждена, точность распознавания достаточна для промышленного применения.

Инженерный этап №2. Предпроектное обследование на площадке клиента

Следующий шаг — выезд на завод заказчика вместе с монтажным подрядчиком. Здесь важно учесть то, что невозможно смоделировать в офисе:

- реальные габариты зоны досмотра,

- ограничители, барьеры, конструкции,

- условия прокладки кабелей,

- точки крепления оборудования,

- электропитание и климат,

- требования промышленной безопасности.

На объекте команда провела финальные обмеры и технический аудит, чтобы точно сформировать план монтажа.

Какие компоненты входят в систему

Проект включает полный стек оборудования и ПО:

1. Камера для распознавания номера грузовика

Нужна для автоматической привязки результатов сканирования к конкретному ТС.

2. Промышленный лидар

Формирует облако точек внутри кузова и передаёт данные алгоритмам.

3. Сервер

Все модели работают локально: это снижает задержки, повышает стабильность и выдерживает промышленную нагрузку.

4. Роутер с защищённым удалённым доступом

Нужен для обновлений, диагностики и сервисного мониторинга.

5. Сопутствующая инфраструктура

Короба, крепления, кабельные трассы, стабилизаторы питания, температурные защиты — всё, что обеспечивает бесперебойную работу в реальных условиях.

Что даёт такая ИИ-система бизнесу

1. Предотвращение дорогостоящих инцидентов — не разово, а системно

Система фиксирует аномалии до загрузки, но главное — формирует статистику по каждому автомобилю. Видно, какие машины регулярно приезжают с нарушениями: повреждённым кузовом, мусором внутри, остатками крепежа, выступами. Это позволяет заранее отсеивать проблемный транспорт и не выпускать такие машины в цикл, снижая риски повреждения груза и простоя терминала.

2. Снижение нагрузки на персонал и исключение человеческого фактора

Вместо ручного осмотра длинномера оператор получает готовое решение: «кузов чист» или «обнаружена аномалия». Проверка становится быстрее, точнее и не зависит от усталости человека.

3. Прозрачность и стандартизация процесса проверки

Каждый осмотр фиксируется как цифровое событие с метриками, логами и снимками аномалий. Контроль качества перестает быть субъективным и становится частью управляемой операционной модели.

4. Интеграция в IT-ландшафт заказчика

ИИ-модуль подключается к WMS, ERP, системам пропусков или досмотров. Данные о «проблемных» машинах автоматически попадают в профиль перевозчика и влияют на принятие решений на следующих рейсах.

5. Масштабирование технологии на другие площадки

После внедрения на одном терминале система легко переносится на любые филиалы. Логика работы и накопленная статистика создают единый стандарт безопасности для всей сети.

После инженерных тестов и проверки гипотез команда завершила обследование объекта и подготовила финальный план монтажа оборудования. Далее — промышленная реализация и ввод системы в эксплуатацию.

Если вы хотите такой же глубокий разбор задачи, как в этом проекте — оставьте заявку. Мы проведём исследование, проверим гипотезы и подготовим техническое задание под ваш объект.

Заполните заявку в форме ниже | Услуги внедрения машинного зрения | Услуги R&D и технического задания